Wintringham Primary Academy, Saint Neots

/dans Architecture, News, Projet du mois, Projets/par Kalzip GmbH NewsUNE COMBINAISON DE HAUTE PERFORMANCE ET D’ARCHITECTURE DISTINCTIVE – LE BÂTIMENT DE L’ÉCOLE AVOCAT SE DISTINGUE

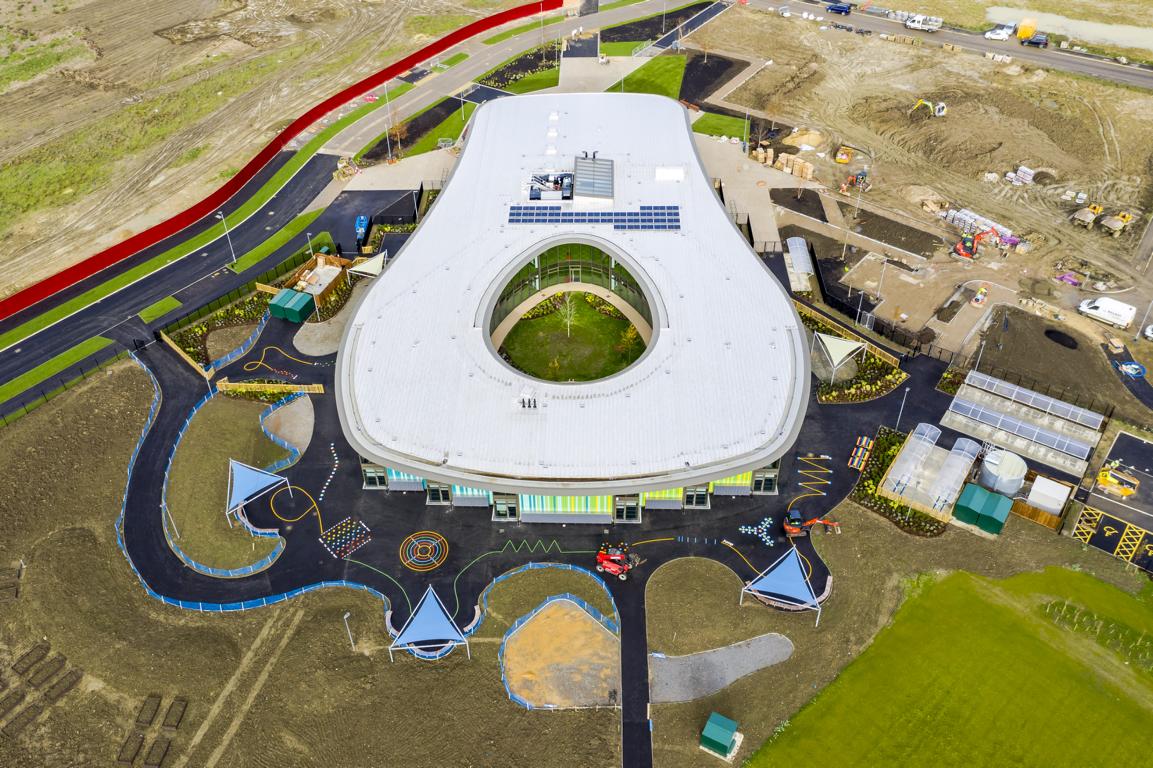

La ville de Wintringham a reçu un nouveau bâtiment emblématique sous la forme de l’Académie primaire de Wintringham à St Neots, Cambridgeshire, achevée en 2021. Le conseil du comté de Cambridgeshire a commandé le bâtiment affectueusement connu sous le nom de « Avocat » en raison de sa forme de toit unique. Le projet est une démonstration claire de l’excellence du savoir-faire que Kalzip offre à ses clients grâce à l’installation du système de toiture à joint debout Kalzip et à la qualité des soffites en aluminium courbés sur mesure et des fabrications en aluminium.

Kalzip a offert les meilleures options

Philip Marsh, directeur fondateur de dRMM (de Rijke Marsh Morgan Architects), responsable de la conception de l’école, a déclaré : « La forme distinctive de l’Académie primaire de Wintringham a été conçue selon les principes de Passivhaus. En disposant les espaces d’enseignement autour d’une cour centrale, l’objectif était d’augmenter l’éclairage naturel et la ventilation croisée depuis de multiples aspects. La forme permet un agencement spatial qui soutient l’idée d’une école «en rond».

« Le client exigeait un système de toiture robuste et nécessitant peu d’entretien, et un qui résisterait à l’épreuve du temps. Un toit à profil de joint debout Kalzip a été choisi après avoir examiné plusieurs options. Finalement, le système Kalzip offrait la meilleure option en termes de durabilité. De plus, le toit Kalzip offrait également des solutions compatibles à fixer pour les systèmes de maintenance de toiture qui étaient faciles à intégrer. Le projet nécessitait un système de retenue antichute mansafe et un escalier d’accès au toit qui pouvaient être simplement incorporés dans le système de toiture. Dès que nous avons commencé à travailler avec Kalzip pour leur apport technique, ils ont été très utiles et ont pu répondre à toutes nos questions techniques en détail.

« Le Kalzip 50/429, en aluminium gaufré, a été spécifié pour le projet, qui a été roulé sur site au niveau des rives, la feuille la plus longue mesurant 72 mètres. De plus, un travail de détail complexe était nécessaire sur les fabrications en aluminium courbées, ainsi que sur les exigences de drainage sur la forme complexe du toit. Ayant reçu des informations techniques de haut niveau dès les premières étapes de la demande, nous étions convaincus que l’expérience de Kalzip serait bénéfique. Nous avons également spécifié une isolation Kalzip de 280 mm plus 40, comprimée à 255 mm dans une cavité créée par des clips E180, des cales d’espacement S5 et S10, des supports en acier galvanisé fixés à une structure en bois de poutres Glulam pour atteindre les exigences thermiques. »

Un délai de construction serré et difficile

Il y avait quelques défis logistiques pour ce projet sur mesure, principalement liés au budget serré et au programme de construction. Seuls 12 mois étaient prévus pour la construction, qui devait coïncider avec le début de la nouvelle année scolaire. Les systèmes Kalzip sont principalement fabriqués hors site, ce qui a permis une installation rapide et simple sur place, malgré la complexité de la toiture.

Un environnement d’apprentissage moderne pour les élèves

L’Académie primaire de Wintringham est un prototype de typologie pour une école entièrement en bois qui offre un environnement d’apprentissage inspirant, entouré de verdure à l’intérieur comme à l’extérieur. Pour améliorer le bien-être, dRMM a privilégié une esthétique en bois, la lumière naturelle, la ventilation et un accès direct au paysage environnant en réponse à l’affinité de l’école avec les principes de la pédagogie en forêt.

Dans le cadre d’une équipe dirigée par l’entrepreneur Morgan Sindall, dRMM a travaillé avec le Conseil du comté de Cambridgeshire (CCC) et le Diamond Learning Partnership Trust (DLPT) pour développer la vision. Cela prévoyait une école primaire à trois classes pour accueillir jusqu’à 708 enfants, y compris une crèche pouvant être exploitée indépendamment si nécessaire. L’école de 3615 m2 a été achevée en 2021 après un programme de construction de seulement 14 mois malgré les restrictions de la pandémie.

Plusieurs défis étaient à relever, et l’immense expérience de Kalzip était certainement requise à de nombreux moments. En conséquence, Kalzip s’est vu décerner le prix « Perfect Delivery » de Morgan Sindall pour le projet de l’Académie primaire de Wintringham. Wintringham a également remporté le prix régional RIBA East et le prix RIBA East Sustainability en 2022 et a été très bien accueilli aux Structural Timber Awards.

Pensé avec soin. KALZIP.

Contact

Kalzip GmbH

Yannick de Beauregard

Marketing de Kalzip

Rue August Horch 20 – 22

56070 Coblence

Téléphone : +49 261 9834 0

Télécopieur : +49 261 9834 100

Courrier électronique: yannick.de-beauregard@kalzip.com

La tour Nordkopf à Wolfsburg

/dans Architecture, News, Projet du mois/par Kalzip GmbH NewsKalzip – Entretien avec Jens Sperber, directeur général de la société Sperber Klempner GmbH

Cinquante-huit mille bardeaux d’aluminium

Avec l’entreprise Sperber Klempner GmbH & Co. KG, Jens Sperber s’est mis à son compte au début des années 90. Au cours des dernières années, l’entreprise familiale est devenue un spécialiste des couvertures métalliques artisanales et industrielles et des revêtements de façade en tout genre.

Avec ses 15 employés, l’entreprise spécialisée réalise de nombreux projets. Avec la tour Nordkopf à Wolfsburg, le partenaire premium Kalzip d’Unterwellenborn, Thuringe, a pu réaliser un projet exceptionnel. Des bardeaux en aluminium avec revêtement titane anodisé de Kalzip ont été utilisés comme revêtement de façade.

Monsieur Sperber, votre entreprise est responsable des projets les plus divers dans toute l’Allemagne – de la maison individuelle aux grands projets. Comment la tour Nordkopf s’inscrit-elle dans vos références?

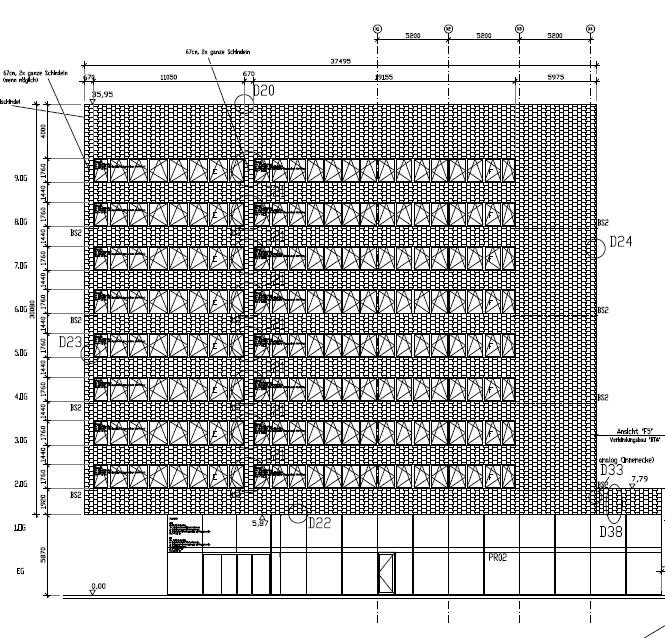

Sperber: La Nordkopf-Tower est un projet exceptionnel, d’une ampleur et d’une nature sans précédent pour notre entreprise. Pour l’exprimer en chiffres : Nous parlons ici de deux phases de construction avec une surface de façade d’environ 5.875 m2, entièrement recouverte de bardeaux en aluminium.

Pour ce faire, notre équipe a dû mesurer la surface de la façade à l’aide d’une technique laser spécialement acquise à cet effet. Ce processus complexe, la planification et la mesure, représente à lui seul environ 1 000 heures de travail. Au final, environ 58 500 bardeaux fabriqués individuellement ont été montés sur le projet.

Quels ont été les défis du projet et comment les avez-vous relevés?

Sperber: Les directives et les souhaits des architectes concernant la disposition des bardeaux nous ont confrontés à des défis de planification. Les bardeaux devaient reprendre les dimensions du corps de bâtiment prévu de manière à ce que tous les raccords et les finitions s’ouvrent avec un bardeau entier. Nous avons donc dû commencer par projeter le bardeau sur l’enveloppe du bâtiment, en tenant compte non seulement des dimensions de la façade, mais aussi de toutes les fenêtres en hauteur et en largeur.

En collaboration avec Hans-Jürgen Löffler, qui s’occupe chez nous de la planification des projets, nous avons réalisé un plan en 3D – sans cette collaboration, nous n’aurions pas pu réaliser le projet sans aucune coupe. Pas un seul bardeau n’a été coupé ou ajusté sur place, grâce à l’excellente planification préalable.

Vous avez déjà mentionné que les bardeaux étaient fabriqués individuellement. N’y avait-il pas de solution mécanique dans ce cas?

Sperber: Après nos mesures et la projection sur la surface de la façade ainsi que plusieurs maquettes, les bardeaux ont dû être fabriqués dans une dimension spéciale de 320 x 345 mm. Pour ce projet, malgré les nombreuses réserves émises par les participants, nous avons travaillé l’ensemble des bardeaux sans film de protection, de la transformation au montage, ce qui n’aurait pas été possible à la machine. Compte tenu du surcroît de travail occasionné par le retrait du film plastique et surtout des déchets spéciaux sur le chantier, nous avons fait plier et fabriquer les bardeaux de la première phase de construction à la main dans un atelier pour handicapés à Fambach.

Nous avons fabriqué les bardeaux de la deuxième phase de construction dans notre entreprise. Le titane argenté est en outre une peinture dure très résistante aux rayures, le risque d’apparition de rayures perceptibles était donc très faible. Le maître d’ouvrage avait pour objectif de réaliser l’ensemble du projet de construction de manière durable et a finalement obtenu le certificat or de la DGNB pour cette réalisation.

Le bâtiment se compose d’un ancien bâtiment auquel a été ajoutée une nouvelle partie de bâtiment dans le but que cette situation ne soit plus visible par la suite. À quoi fallait-il faire attention lors de la réalisation pour que les deux parties du bâtiment se fondent visuellement l’une dans l’autre?

Sperber: Cela a posé moins de problèmes lors de la planification que lors de la réalisation, car toutes les dimensions du nouveau bâtiment étaient disponibles. Après avoir vidé l’ancien bâtiment, nous avons dû compenser une différence de 6 centimètres. En même temps, les coins du bâtiment ne devaient pas être terminés par des baguettes d’angle, mais par des bardeaux pliés selon la trame, ce qui ne laissait aucune marge de manœuvre.

Notre seul avantage : les bardeaux devaient se chevaucher à moitié environ pour obtenir la structure en écailles sur la surface. L’équipe a ainsi pu travailler avec une certaine marge de décalage, pour ainsi dire, et compenser les 6 cm de différence non prévus.

Quelle est, selon vous, l’influence de la façade sur l’ensemble de la construction?

Sperber: Tant le sens de la pose que la couleur contribuent à l’aspect de la surface. Selon l’angle de vue, la surface métallique se présente sous un aspect différent. Tantôt ce sont les contours carrés des éléments de revêtement, tantôt un motif d’escalier plat continu dans le champ de vision. Grâce au revêtement de couleur titane et au degré de brillance des bardeaux d’aluminium, le bâtiment reflète la situation lumineuse environnante. En outre, les alignements sont conçus de manière à ce que le bâtiment s’intègre dans son environnement urbain.

Quel est le souvenir qui vous a le plus marqué?

Sperber: Un moment particulièrement fort pour notre entreprise : les architectes de la Nordkopf Tower nous ont invités à la Biennale 2018 de Venise. Nous avons habillé la salle, où la maquette était également exposée, avec des bardeaux spécialement fabriqués pour l’occasion. De plus, le projet de construction a reçu le titre de « Construction de l’année 2018 » décerné par German Architects.

Monsieur Sperber, merci beaucoup pour cette interview!

Conçu avec soin. KALZIP.

Contact

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com

Université de Vigo – Département des sciences maritimes

/dans Architecture, News/par Kalzip GmbH NewsPavillon Scheveningen

/dans Architecture, News, Projets/par Kalzip GmbH NewsArchitecture sur le front de mer de Scheveningen

La vision.

Destination de vacances de renommée internationale, Scheveningen est non seulement la plus grande mais aussi la plus fréquentée des stations balnéaires des Pays-Bas. Ses plages infinies et le réaménagement spectaculaire du boulevard de la plage en 2015 font que cette ville mérite d’être visitée tout au long de l’année. À cet endroit particulier, l’architecte néerlandais Wim de Bruijn a conçu un pavillon unique, dont le design et la fonctionnalité n’ont pas d’égal. Il sera ouvert au public en 2021.

L’impressionnant bâtiment situé à l’extrémité du front de mer du Noordboulevard combine « les formes élégantes du Morales-Boulevard avec les vagues et les coquillages de la plage, le tout figé dans une composition blanche de verre et d’acier », décrit de Bruijn à propos de l’icône du nouveau boulevard. Au départ, la forme du toit de la maquette en fil de fer semblait impossible à construire, mais le travail d’équipe parfait de nombreux spécialistes a permis d’y parvenir.

Ingénierie:

La base de l’exceptionnelle construction de toiture en forme de 3D est la tôle profilée en X de Kalzip. Grâce à une construction tubulaire réglable en hauteur, il a été possible de suivre les contours définis de la couverture de toit à joint debout. Les tôles profilées ayant toutes des dimensions différentes, les experts sur le chantier ont dû suivre un plan de montage strict fourni par Kalzip. La sous-construction en acier de la couverture à joint debout empêche les nuisances sonores de pénétrer à l’extérieur et s’adapte aux mouvements du vent sur le chantier.

Il s’agissait d’un sujet très important à prendre en compte au préalable, puisque le pavillon est situé précisément à l’endroit où le front de mer et le boulevard se confondent (de la pierre à la dune). La forme ronde spectaculaire et le revêtement du toit en aluminium font de ce bâtiment un accroche-regard impressionnant de toutes les directions.

Durabilité:

Le bâtiment de trois étages se compose d’un sous-sol, d’un rez-de-chaussée avec une terrasse et d’un premier étage avec une autre immense terrasse, qui a dû être « coupée » du toit principal pour obtenir une vue surélevée exclusive sur la plage et le boulevard. Mais ce n’est pas seulement de la terrasse que l’on peut profiter de cette vue spectaculaire, c’est aussi à travers les fenêtres en verre isolées de l’intérieur de la maison que l’on a l’impression que la plage est aussi proche que possible. La lumière du jour éclaire le rez-de-chaussée de manière presque autonome et contribue à la réalisation de la vision de de Bruijn.

Le pavillon présente une excellente valeur d’isolation thermique (valeur U=6), grâce à la combinaison de systèmes PIR et de fibre de verre qui ont été utilisés pour isoler la construction du toit. L’aluminium durable se compose presque entièrement de matériaux recyclés et est classé comme métal durable. Le Noordboulevard couvre la majeure partie de ses besoins en énergie par des panneaux solaires qui sont également reliés au pavillon.

Le travail d’équipe:

Pour faire de la vision de de Bruijn une réalité, l’équipe technique, Felspartner B.V. (Kalzip TeamKal) et Kalzip ont dû travailler comme une équipe synchronisée dès le début. Il était crucial que chaque spécialiste puisse apporter son expérience lorsqu’ils ont commencé à travailler avec des modèles 3D. Un chantier de construction en bord de mer comporte toujours des défis particuliers qui ne peuvent être relevés qu’avec une équipe d’experts parfaitement organisée et bien rodée. Le travail d’équipe, associé à un savoir-faire artisanal et à une communication à fleur de peau, a donné naissance à un bâtiment innovant et durable, qui s’intègre dans son environnement sensible, reliant les éléments de l’océan, de la plage et de l’eau par une architecture et une efficacité de pointe.

Kalzip – Il n’y a pas moyen de faire mieux.

Contact

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com