Über uns

Produktpalette

Downloads

Downloads

Der künstlich angelegte Stadtteil nahe dem Zentrum der dänischen Hafenstadt Aarhus bietet großzügigen neuen Wohnraum. Das neueste Bauprojekt, „The Lighthouse“, trägt maßgeblich dazu bei und erweitert das Wohnungsangebot um 400 neue Apartments. Wie der Name verspricht, erhebt sich das Gebäude majestätisch wie ein Leuchtturm am südöstlichen Ufer des Hafenviertels und ist ganz nebenbei auch das höchste Wohngebäude Dänemarks.

Das Gebäude fasziniert durch seine einzigartige Architektur, vor allem die organischen und geometrischen Formen des Daches, der Fassaden und Balkone beeindrucken. Besonders auffällig ist die Parallelogramm-Grundfläche des Gebäudes, die an zwei gegenüberliegenden Seiten abgerundet ist. Die Realisierung dieses Designs war eine Herausforderung, die Robert Thiebes von Kalzip durch den Einsatz von spezialisierter Software und Daten, die direkt vor Ort erhoben wurden, souverän bewältigte. Besonders innovativ sind die diagonalen Stehfalzprofile der Dachterrasse, die eine effiziente Ableitung von Regenwasser ermöglichen und gleichzeitig ein stilistisches Highlight darstellen.

Während der statischen Berechnungen wurde festgestellt, dass ein zusätzliches Stockwerk möglich ist, perfekt geeignet, um in 142 Metern Höhe eine gehobene Gastronomie und einen Aussichtspunkt für Besucher zu erreichten.

Bei der Verarbeitung auf der Baustelle fing das Team der ausführenden Firma AE Stålmontage a/s an der höchsten Stelle des Daches an und bewegte sich zunächst auf einer Dachhälfte Richtung Dachterrasse. Dabei verlief der Aufbau wie üblich: Die Profiltafeln wurden am Falz aufeinandergesetzt und mit einer Bördelmaschine verbördelt. Als besonders knifflig erwies sich die Verlegung der komplexen, dreidimensional gebogenen Kalzip XT-Bahnen mit einem entsprechenden Neigungswinkel. Trotz flexibler Unterkonstruktion, die ein bisschen Spielraum bei der Verlegung bot sowie den übersichtlichen Bauplänen kam es kurzzeitig zu einem Baustopp, wie Robert Thiebes berichtet: „Bei diesem Projekt existierten nur wenige Zentimeter Verschiebespielraum zwischen den Profiltafeln, die darüber entschieden, ob sich die nächste Tafel einfügt oder verkeilt. Um hier die bestmögliche Problemlösung zu finden, sind wir zur Baustelle gereist, konnten schnell den Fehler ausfindig machen und die Mitarbeiter entsprechend instruieren.“

Innovative Techniken waren notwendig, um den geschwungenen Übergang von Dach zu Fassade umzusetzen. Jedes einzelne Stehfalzprofil des Gebäudes wurde im Vorfeld individuell nummeriert und vorproduziert und je nach Einsatzbereich spezifisch gebogen und in sich gedreht. Wie immer handelt es sich dabei um millimetergenaue Maßarbeit, die keinen Raum für Fehler lässt. Die komplexen, 3D gebogenen KALZIP XT Bahnen mit einem gewissen Neigungswinkel zu verlegen war dabei die größte Herausforderung, da nur wenige Zentimeter Verlegespielraum bestanden.

Das „Lighthouse“ stellte bei Planung und Bau besondere Herausforderungen dar, vor allem wegen der begrenzten Lagerfläche aufgrund der umgebenden Bebauung und der Nähe zum Wasser. Alle Materialien wurden daher in den benachbarten Hafendocks gelagert. Die Beförderung der Stehfalzprofile von Koblenz nach Aarhus war ein logistisches Meisterwerk. Um die unterschiedlichen Neigungswinkel der Profiltafeln zu schützen, mussten sie mit speziellen Abstandshalterungen auf den Paletten gestapelt werden. Ein Kran transportierte diese Paletten auf das Dach. Aufgrund der Höhe und des dadurch entstehenden Windsogs mussten die noch nicht verwendeten Stehfalzprofile mit Spanngurten gesichert werden.

Mit Fertigstellung des Daches wurde die äußere Hülle des beeindruckenden ‚Lighthouse‘ Gebäudes vollendet. Die 480m² XT-Profile von Kalzip, nicht sichtbar für Besucher, schließen eine raffinierte Aussparung für einen Wartungskran ein. „Trotz der verhältnismäßig kleinen Fläche „zeichnet sich das ‚Lighthouse‘-Dach durch seine einzigartige und anspruchsvolle Form aus, wodurch es zu einer und zeitaufwendigen Herausforderung wurde“, so Robert Thiebes.

Kontakt

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com

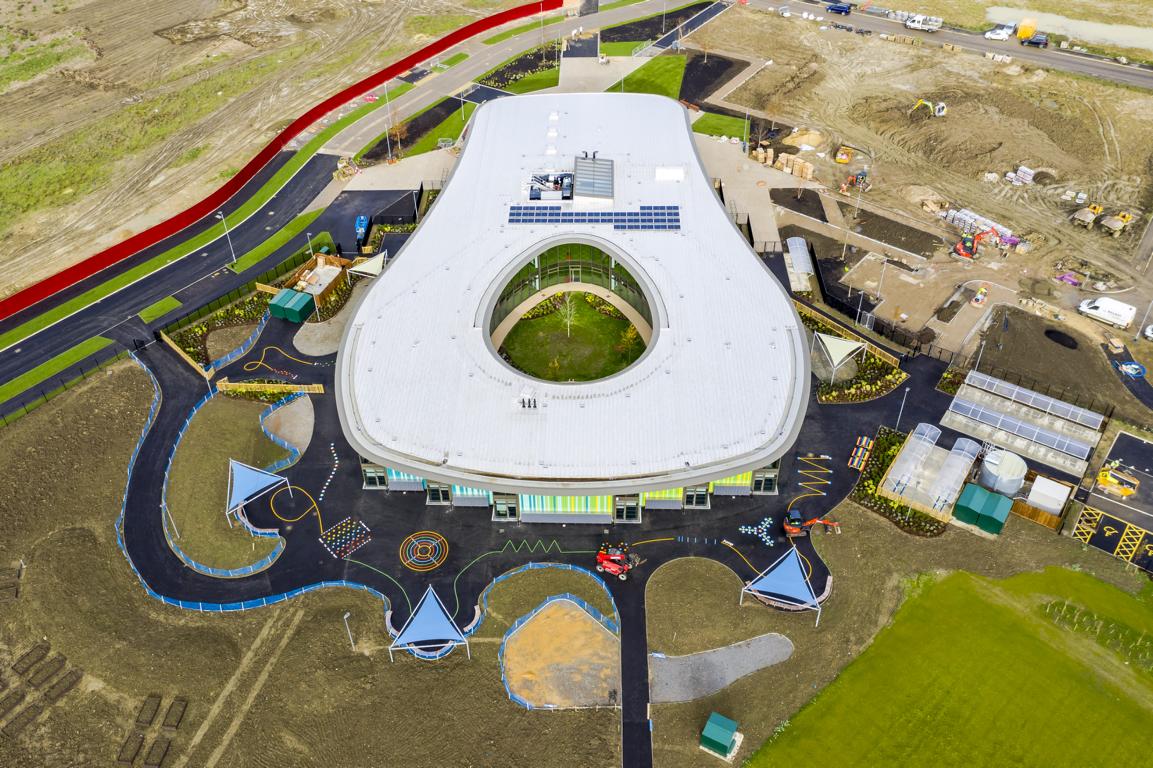

Die Gemeinde Wintringham erhielt ein neues Vorzeigeobjekt in Form der Wintringham-Grundschulakademie in St. Neots, Cambridgeshire, die 2021 fertiggestellt wurde. Der Cambridgeshire County Council beauftragte das Gebäude, welches aufgrund seiner einzigartigen Dachform liebevoll „Avocado“ genannt wird. Das Projekt zeigt eindrucksvoll die handwerkliche Exzellenz, die Kalzip seinen Kunden durch die Installation des Kalzip-Stehfalzdachsystems und die Qualität der maßgeschneiderten gebogenen Aluminium-Untersicht und Aluminiumkonstruktionen bietet.

Philip Marsh, Gründungsdirektor bei dRMM (de Rijke Marsh Morgan Architects), der für das Design der Schule verantwortlich war, sagte: „Die markante Form der Wintringham Primary Academy entstand aufgrund der Passivhaus-Prinzipien. Durch die Anordnung der Unterrichtsräume um eine zentrale Grünfläche sollte das Tageslicht und die Querlüftung aus verschiedenen Richtungen erhöht werden. Die Form ermöglicht eine räumliche Anordnung, die die Idee einer Schule „in the round“ unterstützt.

„Der Kunde benötigte ein robustes und wartungsarmes Dachsystem, das den Anforderungen der Zeit standhalten würde. Die Entscheidung für ein Kalzip Stehfalz-Profildach fiel nach Abwägung mehrerer Möglichkeiten, wobei das Kalzip System die beste Lösung hinsichtlich der Langlebigkeit darstellte. Darüber hinaus ermöglichte das Kalzip-Dach auch kompatible Anbaulösungen für Dachwartungssysteme, die einfach zu integrieren waren. Das Projekt erforderte ein Absturzsicherungssystem und eine Dachzugangstreppe, die einfach als Teil des Dachsystems integriert werden konnten. Von dem Moment an, als wir mit Kalzip für ihre technische Unterstützung in Kontakt traten, waren sie äußerst hilfreich und konnten alle unsere technischen Fragen im Detail beantworten.

„Für das Projekt wurde Kalzip 50/429, stucco-dessiniertes Aluminium, festgelegt, das an der Traufe mit dem längsten Blech von 72 Metern auf der Baustelle gerollt wurde. Zusätzlich waren aufwändige Detailarbeiten an den gebogenen Aluminiumkonstruktionen sowie an den Entwässerungsanforderungen der komplexen Dachform erforderlich. Nach Erhalt der hochwertigen technischen Informationen in den frühen Planungsphasen waren wir überzeugt, dass Kalzips Erfahrung von Vorteil sein würde. Wir spezifizierten auch 280 mm Kalzip-Dämmung plus 40, komprimiert auf 255 mm innerhalb einer durch E180-Clips, S5 & S10-Abstandshalter und verzinkte Stahl-Top-Hat-Stützen geschaffenen Hohlraum, die auf einer Glulam-Träger-Holzkonstruktion befestigt waren, um die thermischen Anforderungen zu erfüllen.“

Bei diesem maßgeschneiderten Projekt gab es einige logistische Herausforderungen, die hauptsächlich das knappe Budget und das Bauzeitprogramm betrafen. Nur 12 Monate waren für den Bau vorgesehen, dessen Fertigstellung mit dem Beginn des neuen Schuljahres zusammenfallen sollte. Kalzips Systeme werden überwiegend außerhalb der Baustelle gefertigt, was trotz der komplexen Beschaffenheit des Dachs zu einer schnellen und einfachen Installation vor Ort führte.

Die Wintringham Primary Academy ist ein prototypischer Typus für eine Ganzholzschule, der eine inspirierende Lernumgebung schafft, die sich innen und außen mit Grün umgibt. Um das Wohlbefinden zu fördern, legte dRMM Wert auf eine holzästhetische Gestaltung, natürliches Licht, Belüftung und direkten Zugang zur umliegenden Landschaft als Reaktion auf die Affinität der Schule zu den Prinzipien der Waldschulbildung.

Als Teil eines von der Baufirma Morgan Sindall geleiteten Teams arbeitete dRMM mit dem Cambridgeshire County Council (CCC) und der Diamond Learning Partnership Trust (DLPT) an der Entwicklung der Vision. Diese sah eine dreizügige Grundschule für bis zu 708 Kinder vor, einschließlich einer Kindertagesstätte, die bei Bedarf eigenständig betrieben werden konnte. Die 3615 m² große Schule wurde 2021 nach einem 14-monatigen Bauzeitplan trotz der Einschränkungen der Pandemie fertiggestellt.

Es galt, eine Reihe von Herausforderungen zu bewältigen, und Kalzips umfangreiche Erfahrung war sicherlich an zahlreichen Stellen gefragt. Als Ergebnis wurde Kalzip von Morgan Sindall mit dem „Perfect Delivery“-Preis für das Projekt Wintringham Primary Academy ausgezeichnet. Wintringham erhielt außerdem den RIBA East Regional Award und den RIBA East Sustainability Award im Jahr 2022 und wurde bei den Structural Timber Awards hoch gelobt.

Kontakt

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com

Mit der Firma Sperber Klempner GmbH & Co. KG hat sich Jens Sperber Anfang der 90er Jahre selbstständig gemacht. Das Familienunternehmen ist in den letzten Jahren ein Spezialist für handwerkliche und industrielle Metallbedachungen und Fassadenbekleidungen aller Art geworden. Mit seinen 15 Mitarbeitern realisiert der Fachbetrieb viele Projekte.

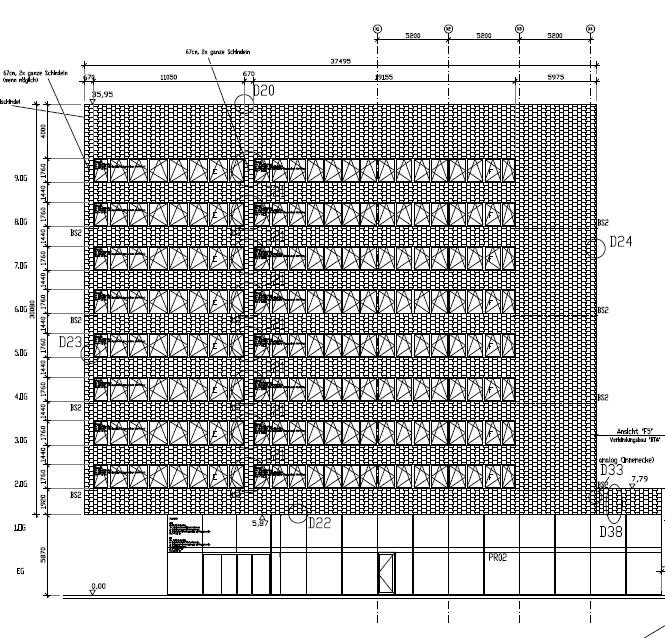

Mit dem Nordkopf-Tower in Wolfsburg konnte der Kalzip-Premiumpartner aus Unterwellenborn, Thüringen nun ein Ausnahmeprojekt realisieren. Als Fassadenverkleidung kamen Aluminiumschindeln mit der Beschichtung Titan eloxiert von Kalzip zum Einsatz.

Herr Sperber, Ihre Firma verantwortet verschiedenste Projekte deutschlandweit – vom Einfamilienhaus bis zu Großprojekten. Wie ordnet sich der Nordkopf-Tower in Ihre Referenzen ein?

Sperber: Der Nordkopf-Tower ist ein außergewöhnliches Projekt, dass so in der Größenordnung und Beschaffenheit für unsere Firma bisher einzigartig war. Um es in Zahlen auszudrücken: Wir reden hier von zwei Bauabschnitten mit etwa 5.875 m2 Fassadenfläche, die vollständig mit Schindeln aus Aluminium verkleidet ist.

Unser Team musste dabei die Fassadenfläche mit eigens dafür angeschaffter Lasertechnik einmessen. Allein in diesem aufwendigen Vorgang, der Planung und dem Messen, stecken etwa 1000 Arbeitsstunden. Schlussendlich wurden insgesamt rund 58.500 einzeln gefertigte Schindeln am Projekt montiert.

Welche Herausforderungen gab es bei dem Projekt und wie haben Sie diese gelöst?

Sperber: Die Vorgaben und Wünsche der Architekten hinsichtlich der Anordnung der Schindeln hat uns vor planerische Herausforderungen gestellt. Die Schindeln sollten die Maße des geplanten Baukörpers so aufnehmen, dass alle An- und Abschlüsse mit einer ganzen Schindel aufgehen. Wir mussten also zunächst die Schindel auf die Gebäudehülle projizieren, dabei nicht nur auf die Fassadenmaße achten, sondern auch alle Fenster in Höhe und Breite einkalkulieren.

Gemeinsam mit Hans-Jürgen Löffler, der bei uns die Planungen von Projekten übernimmt, haben wir eine 3D-Planung erstellt – ohne diese Zusammenarbeit hätten wir das Projekt nicht verschnittfrei realisieren können. Es wurde vor Ort nicht eine einzige Schindel geschnitten oder angepasst, dank der hervorragenden Vorplanung.

Sie hatten bereits erwähnt, dass die Schindeln einzeln gefertigt wurden. Gab es hier keine maschinelle Lösung?

Sperber: Nach unseren Bemessungen und der Projizierung auf die Fassadenfläche sowie etlichen Mockups, mussten die Schindeln in einem Sondermaß von 320 x 345 mm gefertigt werden. Bei diesem Projekt haben wir die kompletten Schindeln, trotz vieler Bedenken der Beteiligten, von der Verarbeitung bis hin zur Montage ohne Schutzfolie verarbeitet, dies wäre maschinell nicht möglich gewesen. Auch unter dem Aspekt des deutlichen Mehraufwandes mit dem Abziehen der Folie und vor allem auch dem Sondermüll auf der Baustelle haben wir die Schindeln des 1. Bauabschnittes in Handarbeit in einer Behindertenwerkstatt in Fambach kanten und fertigen lassen.

Die Schindeln für den zweiten Bauabschnitt haben wir bei uns im Unternehmen gefertigt. Das Titansilber ist zudem eine sehr kratzfeste harte Farbe, also war das Risiko, dass wahrnehmbare Kratzer entstehen sehr gering. Der Bauherr hatte das Ziel, das gesamte Bauvorhaben nachhaltig zu realisieren und letztlich auch das Zertifikat Gold von der DGNB für die Umsetzung erhalten.

Das Gebäude besteht aus einem Altbau, der um einen neuen Gebäudeteil ergänzt wurde, mit dem Ziel, dass dieser Umstand später nicht mehr sichtbar ist. Worauf musste bei der Ausführung geachtet werden, damit beide Gebäudeteile visuell miteinander verschmelzen?

Sperber: In der Planung war es weniger problematisch als in der Ausführung, da alle Maße vom Neubau vorlagen. Nach der Entkernung vom alten Gebäude hatten wir dann plötzlich einen Unterschied von 6 Zentimetern auszugleichen.

Gleichzeitig sollten die Ecken des Gebäudes nicht etwa mit Winkelleisten abschließen, sondern ebenfalls mit im Raster gekanteten Schindeln, sodass sich hier kein Spielraum ergab. Unser einziger Vorteil: Die Schindeln sollten sich jeweils etwa zur Hälfte überlappen, um die geschuppte Struktur in der Fläche zu erzielen. So konnte das Team sozusagen mit einem gewissen Verschiebungsraum arbeiten und die ungeplanten 6 cm Unterschied ausgleichen.

Welchen Einfluss hat Ihrer Ansicht nach die Fassade auf das Gesamtbauwerk?

Sperber: Sowohl die Verlegerichtung als auch die Farbgebung tragen zum Flächenbild bei. Je nach Blickwinkel zeigt sich die metallische Oberfläche in einem anderen Erscheinungsbild. Mal sind es die quadratischen Umrisse der Bekleidungselemente, mal ein durchgehendes flächiges Treppenmuster im Blickfeld. Durch die titanfarbene Beschichtung und den Glanzgrad der Aluminiumschindeln reflektiert das Gebäude die umgebene Lichtsituation. Außerdem sind die Fluchten so gestaltet, dass sich das Gebäude in seine städtebauliche Umgebung einfügt.

Welche Erinnerung ist Ihnen besonders im Gedächtnis geblieben?

Sperber: Für unsere Firma ein besonderes Highlight: Die Architekten des Nordkopf Towers haben uns zur Biennale 2018 in Venedig eingeladen. Den Raum, in dem auch das Modell ausgestellt wurde, haben wir mit eigens dafür angefertigten Schindeln verkleidet. Außerdem wurde dem Bauvorhaben von German Architects der Titel „Bau des Jahres 2018“ verliehen.

Herr Sperber, vielen Dank für das Interview!

Kontakt

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com

Funktionale Cookies sind für das einwandfreie Funktionieren der Website absolut notwendig. Diese Kategorie umfasst nur Cookies, die grundlegende Funktionalitäten und Sicherheitsmerkmale der Website gewährleisten. Diese Cookies speichern keine persönlichen Informationen.

Statistische Cookies werden verwendet, um zu verstehen, wie Besucher mit der Website interagieren. Diese Cookies helfen dabei, Informationen über Metriken wie Besucherzahl, Absprungrate, Verkehrsquelle usw. zu erhalten.

Marketing-Cookies werden verwendet, um Besuchern relevante Anzeigen und Marketingkampagnen zu bieten. Diese Cookies verfolgen Besucher über Websites hinweg und sammeln Informationen, um maßgeschneiderte Anzeigen bereitzustellen.