La tour Nordkopf à Wolfsburg

Kalzip – Entretien avec Jens Sperber, directeur général de la société Sperber Klempner GmbH

Cinquante-huit mille bardeaux d’aluminium

Avec l’entreprise Sperber Klempner GmbH & Co. KG, Jens Sperber s’est mis à son compte au début des années 90. Au cours des dernières années, l’entreprise familiale est devenue un spécialiste des couvertures métalliques artisanales et industrielles et des revêtements de façade en tout genre.

Avec ses 15 employés, l’entreprise spécialisée réalise de nombreux projets. Avec la tour Nordkopf à Wolfsburg, le partenaire premium Kalzip d’Unterwellenborn, Thuringe, a pu réaliser un projet exceptionnel. Des bardeaux en aluminium avec revêtement titane anodisé de Kalzip ont été utilisés comme revêtement de façade.

Monsieur Sperber, votre entreprise est responsable des projets les plus divers dans toute l’Allemagne – de la maison individuelle aux grands projets. Comment la tour Nordkopf s’inscrit-elle dans vos références?

Sperber: La Nordkopf-Tower est un projet exceptionnel, d’une ampleur et d’une nature sans précédent pour notre entreprise. Pour l’exprimer en chiffres : Nous parlons ici de deux phases de construction avec une surface de façade d’environ 5.875 m2, entièrement recouverte de bardeaux en aluminium.

Pour ce faire, notre équipe a dû mesurer la surface de la façade à l’aide d’une technique laser spécialement acquise à cet effet. Ce processus complexe, la planification et la mesure, représente à lui seul environ 1 000 heures de travail. Au final, environ 58 500 bardeaux fabriqués individuellement ont été montés sur le projet.

Quels ont été les défis du projet et comment les avez-vous relevés?

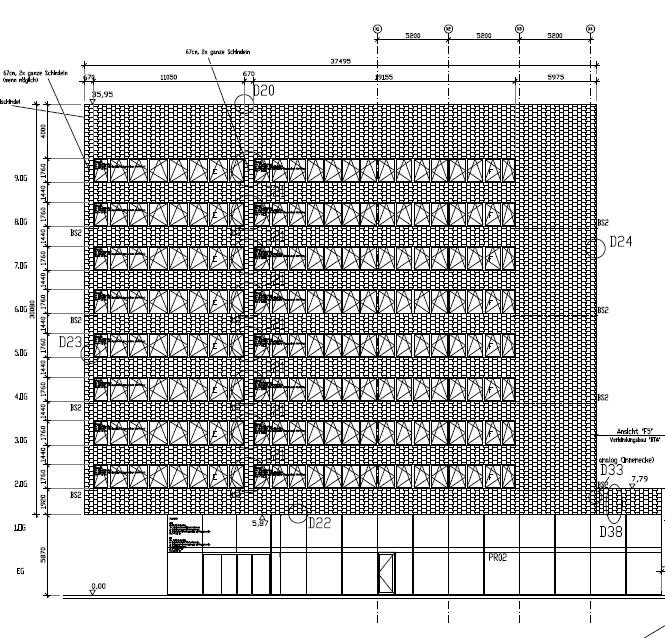

Sperber: Les directives et les souhaits des architectes concernant la disposition des bardeaux nous ont confrontés à des défis de planification. Les bardeaux devaient reprendre les dimensions du corps de bâtiment prévu de manière à ce que tous les raccords et les finitions s’ouvrent avec un bardeau entier. Nous avons donc dû commencer par projeter le bardeau sur l’enveloppe du bâtiment, en tenant compte non seulement des dimensions de la façade, mais aussi de toutes les fenêtres en hauteur et en largeur.

En collaboration avec Hans-Jürgen Löffler, qui s’occupe chez nous de la planification des projets, nous avons réalisé un plan en 3D – sans cette collaboration, nous n’aurions pas pu réaliser le projet sans aucune coupe. Pas un seul bardeau n’a été coupé ou ajusté sur place, grâce à l’excellente planification préalable.

Vous avez déjà mentionné que les bardeaux étaient fabriqués individuellement. N’y avait-il pas de solution mécanique dans ce cas?

Sperber: Après nos mesures et la projection sur la surface de la façade ainsi que plusieurs maquettes, les bardeaux ont dû être fabriqués dans une dimension spéciale de 320 x 345 mm. Pour ce projet, malgré les nombreuses réserves émises par les participants, nous avons travaillé l’ensemble des bardeaux sans film de protection, de la transformation au montage, ce qui n’aurait pas été possible à la machine. Compte tenu du surcroît de travail occasionné par le retrait du film plastique et surtout des déchets spéciaux sur le chantier, nous avons fait plier et fabriquer les bardeaux de la première phase de construction à la main dans un atelier pour handicapés à Fambach.

Nous avons fabriqué les bardeaux de la deuxième phase de construction dans notre entreprise. Le titane argenté est en outre une peinture dure très résistante aux rayures, le risque d’apparition de rayures perceptibles était donc très faible. Le maître d’ouvrage avait pour objectif de réaliser l’ensemble du projet de construction de manière durable et a finalement obtenu le certificat or de la DGNB pour cette réalisation.

Le bâtiment se compose d’un ancien bâtiment auquel a été ajoutée une nouvelle partie de bâtiment dans le but que cette situation ne soit plus visible par la suite. À quoi fallait-il faire attention lors de la réalisation pour que les deux parties du bâtiment se fondent visuellement l’une dans l’autre?

Sperber: Cela a posé moins de problèmes lors de la planification que lors de la réalisation, car toutes les dimensions du nouveau bâtiment étaient disponibles. Après avoir vidé l’ancien bâtiment, nous avons dû compenser une différence de 6 centimètres. En même temps, les coins du bâtiment ne devaient pas être terminés par des baguettes d’angle, mais par des bardeaux pliés selon la trame, ce qui ne laissait aucune marge de manœuvre.

Notre seul avantage : les bardeaux devaient se chevaucher à moitié environ pour obtenir la structure en écailles sur la surface. L’équipe a ainsi pu travailler avec une certaine marge de décalage, pour ainsi dire, et compenser les 6 cm de différence non prévus.

Quelle est, selon vous, l’influence de la façade sur l’ensemble de la construction?

Sperber: Tant le sens de la pose que la couleur contribuent à l’aspect de la surface. Selon l’angle de vue, la surface métallique se présente sous un aspect différent. Tantôt ce sont les contours carrés des éléments de revêtement, tantôt un motif d’escalier plat continu dans le champ de vision. Grâce au revêtement de couleur titane et au degré de brillance des bardeaux d’aluminium, le bâtiment reflète la situation lumineuse environnante. En outre, les alignements sont conçus de manière à ce que le bâtiment s’intègre dans son environnement urbain.

Quel est le souvenir qui vous a le plus marqué?

Sperber: Un moment particulièrement fort pour notre entreprise : les architectes de la Nordkopf Tower nous ont invités à la Biennale 2018 de Venise. Nous avons habillé la salle, où la maquette était également exposée, avec des bardeaux spécialement fabriqués pour l’occasion. De plus, le projet de construction a reçu le titre de « Construction de l’année 2018 » décerné par German Architects.

Monsieur Sperber, merci beaucoup pour cette interview!

Conçu avec soin. KALZIP.

Contact

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com