Cal Poly Pomona Student Services Building

/in Architettura, Architettura, News, Projects/da Kalzip GmbH NewsKALZIP – „Wintringham Primary Academy, Saint Neots“

/in Architettura, News, Progetto del mese, Projects/da Kalzip GmbH NewsUNA COMBINAZIONE DI ALTE PRESTAZIONI E ARCHITETTURA DISTINTIVA – L’EDIFICIO SCOLASTICO AVOCADO ECCELLE

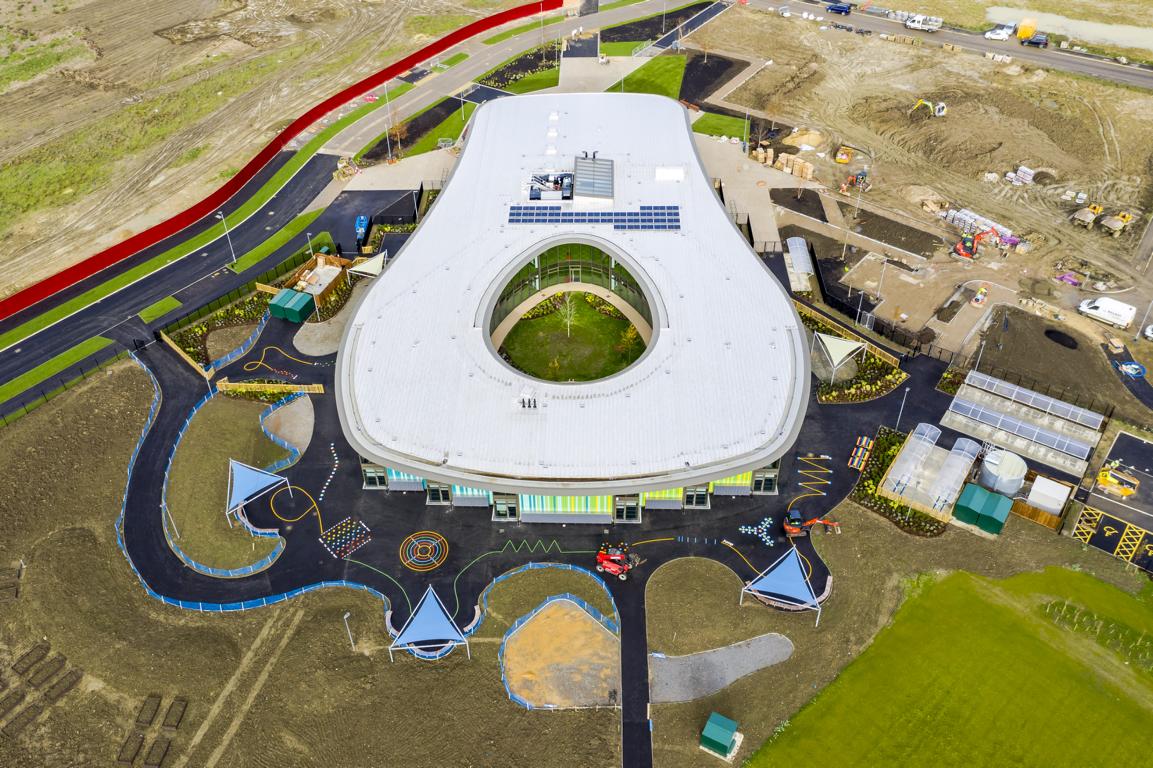

Il comune di Wintringham ha ricevuto un nuovo edificio di punta sotto forma di Wintringham Primary Academy a St Neots, Cambridgeshire, completato nel 2021. Il Consiglio della Contea di Cambridgeshire ha commissionato l’edificio conosciuto affettuosamente come “Avocado” a causa della sua forma unica del tetto. Il progetto è una chiara dimostrazione dell’eccellenza della maestranza che Kalzip offre ai clienti attraverso l’installazione del sistema di copertura a giunto alzato Kalzip e la qualità del soffitto in alluminio curvato su misura e delle lavorazioni in alluminio.

Kalzip ha fornito le migliori opzioni

Philip Marsh, direttore fondatore di dRMM (de Rijke Marsh Morgan Architects), responsabile della progettazione della scuola, ha dichiarato: “La forma distintiva della Wintringham Primary Academy è stata plasmata dai principi Passivhaus. Disponendo gli spazi didattici attorno a un boschetto centrale, l’obiettivo era aumentare l’illuminazione naturale e la ventilazione incrociata da più aspetti. La forma consente una disposizione spaziale che supporta l’idea di una scuola ‘a tutto tondo’.

“Il cliente richiedeva un sistema di copertura robusto e a bassa manutenzione, e uno che resistesse alla prova del tempo. Un tetto a profilo con giunto alzato Kalzip è stato scelto dopo aver valutato alcune opzioni, in definitiva il sistema Kalzip offriva la migliore opzione in termini di durata. Inoltre, il tetto Kalzip offriva anche soluzioni aggiuntive compatibili per i sistemi di manutenzione del tetto che erano facili da integrare. Il progetto richiedeva un sistema di ritenuta antiscivolo e una scala di accesso al tetto che potesse essere facilmente incorporata come parte del sistema di copertura. Dal momento in cui abbiamo iniziato a collaborare con Kalzip per il loro contributo tecnico, sono stati molto disponibili e in grado di rispondere a tutte le nostre domande tecniche in grande dettaglio.

“Per il progetto è stato specificato l’alluminio goffrato Kalzip 50/429, che è stato arrotolato in loco sulle falde con il foglio più lungo che misura 72 metri. Inoltre, era richiesto un lavoro dettagliato sulle lavorazioni in alluminio curvato, insieme ai requisiti di drenaggio sulla complessa forma del tetto. Avendo ricevuto informazioni tecniche di alto livello nelle prime fasi della richiesta, eravamo fiduciosi che l’esperienza di Kalzip sarebbe stata vantaggiosa. Abbiamo anche specificato un’isolamento Kalzip di 280 mm più 40, compresso a 255 mm all’interno di una cavità creata da clip E180, tamponi spaziali S5 e S10, supporti a cappello di ferro in acciaio zincato fissati su una struttura in legno Glulam Beam per soddisfare i requisiti termici.”

Un tempo di costruzione difficile e limitato

Ci sono state alcune sfide logistiche per questo progetto su misura, principalmente legate al budget limitato e al programma di costruzione. Sono stati concessi solo 12 mesi per la costruzione, con il completamento coincidente con l’inizio del nuovo anno scolastico. I sistemi Kalzip sono prevalentemente prodotti fuori sede, il che ha portato a un’installazione rapida e semplice in loco, nonostante la complessità del tetto.

Un ambiente di apprendimento moderno per gli studenti

La Wintringham Primary Academy è un prototipo di tipologia per una scuola interamente in legno che offre un ambiente di apprendimento stimolante, circondato da verde sia all’interno che all’esterno. Per migliorare il benessere, dRMM ha dato priorità a un’estetica in legno, luce naturale, ventilazione e accesso diretto al paesaggio circostante in risposta all’affinità della scuola con i principi delle scuole forestali.

Come parte di un team guidato dall’appaltatore Morgan Sindall, dRMM ha lavorato con il Cambridgeshire County Council (CCC) e il Diamond Learning Partnership Trust (DLPT) per sviluppare la visione. Questo prevedeva una scuola primaria a tre classi per un massimo di 708 bambini, compresa un’asilo nido che potesse essere gestito indipendentemente, se necessario. La scuola di 3615m2 è stata completata nel 2021 dopo un programma di costruzione di soli 14 mesi nonostante le restrizioni della pandemia.

C’erano una serie di sfide da superare e l’ampia esperienza di Kalzip è stata sicuramente richiesta in numerosi momenti. Di conseguenza, Kalzip ha ricevuto il premio “Perfect Delivery” di Morgan Sindall per il progetto della Wintringham Primary Academy. Wintringham ha anche ottenuto il RIBA East Regional Award e il RIBA East Sustainability Award nel 2022 ed è stato molto apprezzato negli Structural Timber Awards.

Considerate con attenzione. KALZIP.

Contatto

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August Horch St. 20 – 22

56070 Coblenza

Telefono: +49 261 9834 0

Fax: +49 261 9834 100

E-mail: yannick.de-beauregard@kalzip.com

KALZIP – “Torre di testa a Wolfsburg”

/in Architettura, News, Progetto del mese/da Kalzip GmbH NewsKalzip – Intervista a Jens Sperber, amministratore delegato di Sperber Klempner GmbH

Cinquantottomila tegole in alluminio

Con la società Sperber Klempner GmbH & Co. KG, Jens Sperber ha avviato la propria attività all’inizio degli anni Novanta. Negli ultimi anni, l’azienda di famiglia si è specializzata in coperture metalliche artigianali e industriali e rivestimenti di facciate di ogni tipo.

Con i suoi 15 dipendenti, l’azienda specializzata realizza numerosi progetti. Con la Nordkopf Tower di Wolfsburg, il partner premium Kalzip di Unterwellenborn, in Turingia, è riuscito a realizzare un progetto eccezionale. Per il rivestimento della facciata sono state utilizzate le scandole in alluminio Kalzip con rivestimento in titanio anodizzato.

Signor Sperber, la sua azienda è responsabile di un’ampia varietà di progetti in tutta la Germania, dalle case unifamiliari ai grandi progetti. Come si colloca la Torre Nordkopf tra le sue referenze?

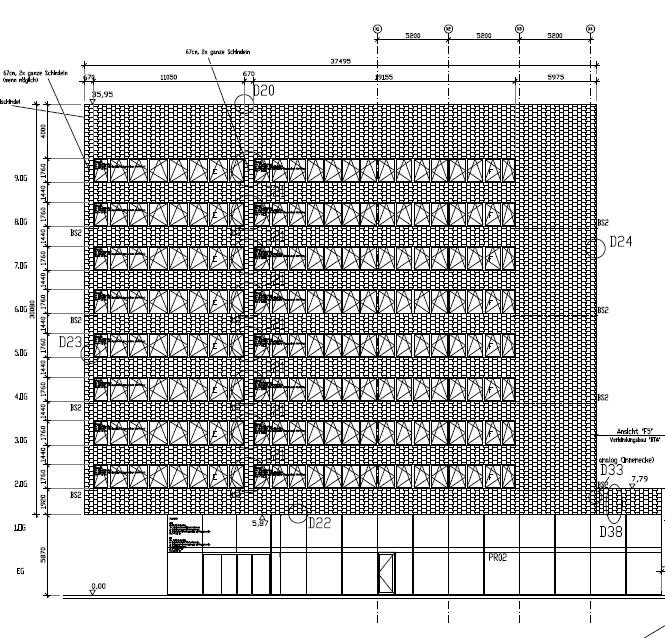

Sperber: La Torre Nordkopf è un progetto straordinario, unico per la nostra azienda in termini di scala e natura. Per dirla in cifre: Si tratta di due fasi di costruzione con circa 5.875 m2 di superficie di facciata, completamente rivestita con scandole di alluminio.

Il nostro team ha dovuto misurare l’area della facciata con una tecnologia laser appositamente acquistata. Solo questo processo, la pianificazione e la misurazione, ha richiesto circa 1000 ore di lavoro. Alla fine sono state installate in totale circa 58.500 tegole fabbricate singolarmente.

Quali sfide avete affrontato nel progetto e come le avete risolte?

Sperber: Le specifiche e i desideri degli architetti in merito alla disposizione delle tegole ci hanno posto delle sfide di pianificazione. Le tegole dovevano riprendere le dimensioni della struttura dell’edificio previsto in modo tale che tutti i collegamenti e le terminazioni si aprissero con una tegola intera. Per prima cosa abbiamo dovuto proiettare la tegola sull’involucro dell’edificio, prestando attenzione non solo alle dimensioni della facciata, ma anche all’altezza e alla larghezza di tutte le finestre.

Insieme a Hans-Jürgen Löffler, che si occupa per noi della pianificazione dei progetti, abbiamo creato un piano in 3D: senza questa collaborazione non saremmo riusciti a realizzare il progetto senza sprechi. Non una sola tegola è stata tagliata o regolata in loco, grazie all’eccellente pianificazione preliminare.

Avete già detto che le tegole sono state realizzate singolarmente. Non c’era una soluzione meccanica?

Sperber: Dopo le nostre misurazioni e la proiezione sulla superficie della facciata, nonché diversi mock-up, le tegole dovevano essere prodotte in un formato speciale di 320 x 345 mm. In questo progetto, nonostante le molte riserve degli addetti ai lavori, abbiamo lavorato le tegole nella loro interezza, dalla lavorazione alla posa, senza pellicola protettiva; questo non sarebbe stato possibile a macchina. Sempre sotto l’aspetto delle evidenti spese aggiuntive con la rimozione della pellicola e soprattutto dei rifiuti speciali in cantiere, abbiamo fatto bordare e produrre a mano le tegole della prima fase di costruzione in un laboratorio per disabili a Fambach.

Le tegole per la seconda fase di costruzione sono state prodotte nella nostra azienda. L’argento titanio è anche un colore duro molto resistente ai graffi, quindi il rischio di graffi evidenti era molto basso. L’obiettivo del cliente era quello di realizzare l’intero progetto edilizio in modo sostenibile e, infine, di ricevere il certificato d’oro dalla DGNB per l’implementazione.

L’edificio è costituito da una vecchia costruzione a cui è stata aggiunta una nuova parte con l’obiettivo che questa circostanza non fosse più visibile in seguito. Di cosa si è dovuto tenere conto durante l’esecuzione affinché le due parti dell’edificio si fondessero visivamente l’una con l’altra?

Sperber: Il problema non è stato tanto nella progettazione quanto nell’esecuzione, poiché erano disponibili tutte le dimensioni del nuovo edificio. Dopo aver sventrato il vecchio edificio, abbiamo dovuto improvvisamente compensare una differenza di 6 centimetri. Allo stesso tempo, gli angoli dell’edificio non dovevano essere rifiniti con listelli angolari, ma anche con tegole bordate nel reticolo, quindi non c’era spazio di manovra in questo caso.

L’unico vantaggio: le tegole dovevano sovrapporsi a circa metà per ottenere la struttura a tegole in superficie. In questo modo, il team ha potuto lavorare con una certa quantità di spazio di spostamento, per così dire, e compensare la differenza di 6 cm non prevista.

Secondo lei, che influenza ha la facciata sull’edificio nel suo complesso?

Sperber: Sia la direzione di posa che la colorazione contribuiscono all’aspetto della superficie. A seconda dell’angolo di osservazione, la superficie metallica assume un aspetto diverso. A volte si tratta dei contorni squadrati degli elementi di rivestimento, altre volte di un disegno continuo di scale piatte nel campo visivo. Grazie al rivestimento color titanio e al livello di lucentezza delle scandole in alluminio, l’edificio riflette la luce circostante. Inoltre, gli allineamenti sono progettati in modo tale che l’edificio si integri nell’ambiente urbano circostante.

Quale ricordo le è rimasto impresso nella mente?

Sperber: Un momento speciale per la nostra azienda: gli architetti della Torre Nordkopf ci hanno invitato alla Biennale di Venezia 2018. Abbiamo rivestito la sala, dove era esposto anche il modello, con tegole appositamente realizzate. Inoltre, il progetto edilizio è stato premiato come “Edificio dell’anno 2018” dagli architetti tedeschi.

Signor Sperber, grazie mille per l’intervista!

Considerate con attenzione. KALZIP.

Contatto

Kalzip GmbH

Yannick de Beauregard

Kalzip Marketing

August-Horch-Str. 20 – 22

56070 Koblenz

Phone: +49 261 9834 0

Fax: +49 261 9834 100

E-Mail: yannick.de-beauregard@kalzip.com